JAGUAR navnet står sterkt over hele verden, men selv om navnet har bestått gjennom årtier, har mye skjedd underveis. Bli med oss på en «vandring» i utviklingshistorien.

Publisert våren 2020

Om vi går 12 sesonger tilbake gikk mange og ventet på den helt nye 900-serien fra CLAAS. JAGUAR hadde inntil 2008 vært representert i finsnitter-verden med 800-serien, hvor det for øvrig var en toppmodell som het JAGUAR 900 (605 hk fra 16 liters V8), men nå kom det altså en helt ny JAGUAR serie, med seks modeller som skilte seg på mange områder fra 800-serien.

(Artikkelen fortsetter under videoen)

Se hvordan JAGUAR har utviklet seg fra introduksjonen av CLAAS sin første selvgående finsnitter i 1973.

SCR-teknologi introdusert midt på 2010-tallet

Toppmodellen 980 hadde en motoreffekt på hele 884 hestekrefter, levert av en 24 liters MAN V12-motor. Denne generasjonen JAGUAR fikk typenavnet 494, mens daværende 800-serie het 496. En av nyhetene var den nye V-MAX knivsylinderen, hvor knivene til forskjell fra på 800-serien var festet med kun to bolter per kniv, og utformet slik at de ga et enda bedre snitteresultat. Andre nyheter var AUTO FILL som gjør at utkasterrøret justerer seg selv under fylling av hengeren, noe CLAAS ble tildelt en gullmedalje for på Agritechnica 2009.

(Artikkelen fortsetter under bildet)

Motorene på dette tidspunktet overholdt utslippskravet Stage III A, senere kom Stage III B – men det var ikke snakk om noe AdBlue ennå. Motorene ble «tunet» for å innfri de ulike kravene til utslipp, men man måtte da gjøre alt i selve motoren. Eksempelvis blir noe diesel sprøytet inn i eksosen for å redusere NOx-partikler, i en Stage III-motor.

Med Stage IV-modellene som kom til henholdsvis 2014 (JAGUAR 800) og 2016-sesongen (JAGUAR 900) introduserte man SCR-teknologi, hvor man optimaliserer motorens ytelse ved å ta hånd om eksosrensinga utenfor motoren. Den overgangen medfører redusert drivstofforbruk, men det er også flere andre momenter som bidrar.

(Stage er EUs utslippsstandard, Tier er USA sin standard. Standardene er dog harmonisert med hverandre, så Stage IV = Tier 4 Final)

Dynamisk tilpasning

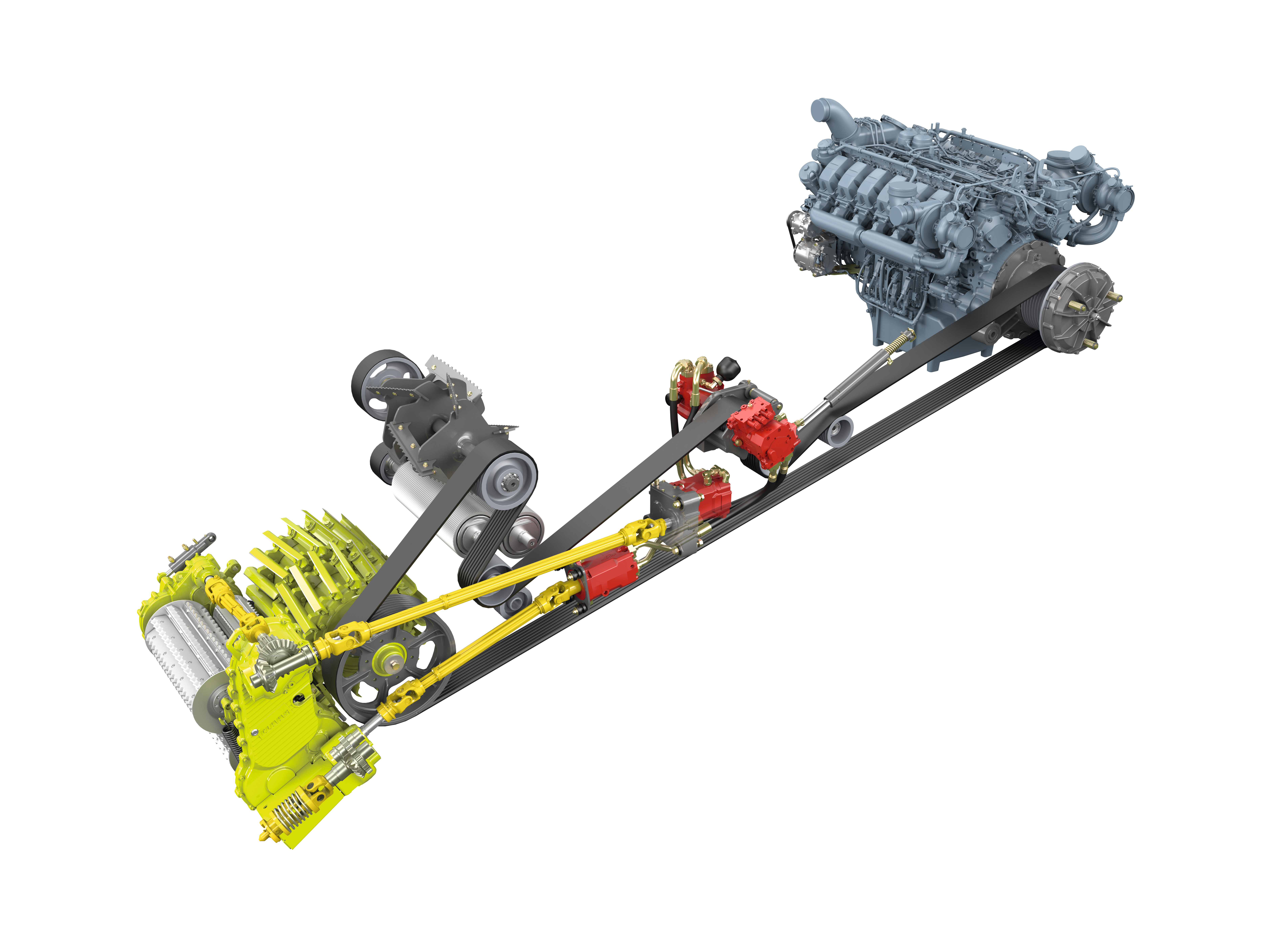

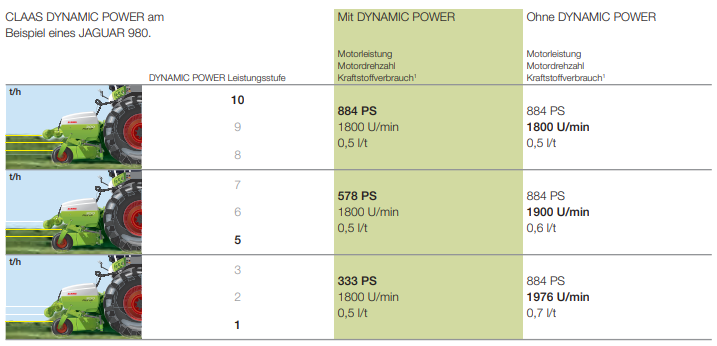

DYNAMIC navnet har blitt introdusert gjennom DYNAMIC POWER og DYNAMIC COOLING. Førstnevnte ble lansert sammen med 900-serien i 2008, og kom også på de to største modellene i 800-serien fra 2014. Et slikt motorstyringsprogram til finsnittere er CLAAS alene i markedet om å levere.

DYNAMIC POWER betyr rett og slett at finsnitteren har delt motorstyringen inn i 10 effekttrinn, og at den derfor helt automatisk kan tilpasse effekten til belastningen. Finsnitteren finner selv det trinnet som er mest optimal for arbeidet, og det vil ifølge CLAAS spare inntil 11 prosent drivstoff. DYNAMIC POWER har største nyttevirkning i gras, da grasstrengen alltid er forholdsvis uensartet.

DYNAMIC COOLING er et annet drivstoffbesparende tilleggsutstyr til JAGUAR. Dette er en automatisk tilpasning av kjøleviftas omdreininger ved hjelp av en variator. Omdreiningene endres ut fra fire temperaturforhold på finsnitteren: kjølevannet, hydraulikkoljen, ladelufta til turboen samt utetemperaturen. Dette gir 12 kilowatt eller det samme som 16 hestekrefter ekstra til snittekvaliteten, alternativt inntil 4 prosent redusert drivstofforbruk.

Drivstofføkonomi

Før vi forlater temaet drivstofforbruk tar vi med noen ord fra artikkelen «Overveielser ved kjøp av ny finsnitter», skrevet av Mogens Kjeldal, tidligere maskinteknisk rådgiver hos DM&E (Danske Maskinstationer og Entreprenører). Artikkelen stod på trykk i DM&E sitt medlemsblad «Maskinstationen og Landbrugslederen» i juni 2019:

«Det er flere faktorer som har innflytelse på drivstofforbruket og her har de nye motorer med SCR-teknologi, kombinert med styring av motorturtallet vist et lavere drivstofforbruk per tonn høstet masse. Drivstofforbruket relateres alltid direkte til effektforbruket og det har betydning at der ikke går effekt tapt på veien fra motoren til snittesylinderen.

Transmisjonstapet på de nyeste selvkjørende finsnitterne i markedet har blitt målt i Tyskland av TÜV NORD, som er et anerkjent tysk institutt med avdelinger både i Danmark og Sverige. De fem forskjellige fabrikater som deltok i testen hadde alle den nyeste motorteknologi med en oppgitt motoreffekt fra 430-480 kW. Samtlige snittere var produsert i 2016 og 2017 og målingene ble foretatt i 2018.

Ved målinger ble det konstatert at transmisjonstapet ble målt i området fra 5,5 – 12,5 % av motorens oppgitte effekt. CLAAS JAGUAR 950 ble målt til at ha det laveste transmisjonstapet. Det skal bemerkes at effekten på snittesylinderen ble målt av TÜV, og sammenlignet med den motoreffekt som fabrikkene selv har opplyst i deres tekniske spesifikasjoner.

TÜV NORD målte også drivstofforbruket under praktiske forhold ved høsting av mais med tre ulike snittelengder: 4,5 – 8 – 17 mm. Den omfattende testen av de fem forskjellige fabrikater i 430-480 kW klassen ble gjennomført hvor der ble kjørt side om side. Alle maskiner var justert således, at der var direkte sammenlignbart med hensyn til avling, tørrstoff, snittekvalitet, kjerneknusning mm.

Ved 8 mm snittelengde ble det målt kapasiteter på 152 til 165 tonn høstet masse per time, og det ble målt drivstofforbruk varierende fra 87 – 101 liter/time. Det spesifikke drivstofforbruk varierte fra 0,53 – 0,67 liter/ tonn høstet masse ved 8 mm. CLAAS JAGUAR 950 brukte 0,53 liter/ tonn, svarende 87 liter/time ved en kapasitet på 165 tonn og det fabrikat som kom nærmest, brukte 0,60 liter/tonn svarende til 99 liter/time ved en kapasitet på 166 tonn.

Det kan omregnes til en forskjell på 12 liter/time eller en forskjell på 13,8 prosent mellom de to fabrikater som brukte minst drivstoff ved samme kapasitet. Et annet fabrikat brukte 17 liter mer per time (20 prosent) ved en kapasitet som var 4 prosent lavere, når det sammenlignes mot det fabrikat der brukte minst drivstoff ved undersøkelsen.

De nye finsnitterne med den nyeste motorteknologien bruker mindre drivstoff enn sine eldre forgjengere. Bruker den nye finsnitteren 15 liter mindre per time for å utføre det samme arbeidet som den gamle, eller i forhold til en konkurrerende maskin, kan det gi en årlig besparelse på 7 500 liter drivstoff ved 500 snittetimer i året. Med en drivstoffpris på 6 DKK per liter har drivsstoffbesparelsen en verdi på 45 000 kroner per år. De 45 000 kronene kan i prinsippet brukes til investering i ekstrautstyr til cirka 300 000 kroner, beregnet over 6 år med 4% i rente og 20 % verditap/år.

Juster lufttrykket og spar diesel

I samme artikkel skriver Mogens Kjeldal om et annet tema som påvirker drivstofforbruket, nemlig lufttrykket man kjører med i dekkene. På dette området er CLAAS unike på to måter, de er eneste som tilbyr fabrikkmonterte belter på framakselen og de er også eneste leverandør av integrert lufttrykksregulering både på fram- og bakakselen på hjulmodellene.

«Ved valg av dekk har det alltid vært et ønske om så «store» dekk som mulig. I dag snakker dekkleverandørene også om bæreflatens størrelse, og om hvor lite luft man kan kjøre med uten å ødelegge dekket, og uten å slite for mye på det.

Det er alminnelig kjent at når det slippes luft ut av dekkene i marken, økes fremkommeligheten, sporene blir ikke så dype og drivstofforbruket blir mindre. Ved veikjøring økes dekktrykket for å minske rullemotstanden, hvilket også reduserer drivstofforbruket. Dekktrykksregulering til finsnittere betyr en investering fra 35 000 kroner.

Regulering av lufttrykket har ikke kun betydning for fremkommeligheten og drivstofforbruket, men også for marktrykket. Hvis det anvendes semi-faste kjørespor hvor gjødselvogn og transporthengere kjører i samme spor, og finsnitteren har sine egne spor, kan marktrykket reduseres ved å senke dekktrykket. Både belter, dekk med stor bæreflate og dekktrykksregulering gir merverdi for bonden: avlinga høstes med lavt marktrykk og det kan høstes selv under vanskelige forhold etter nedbør.

CLAAS sine beregninger viser at hvis finsnitteren er utstyrt med 800 millimeter brede fordekk og 600 millimeter brede bakdekk, så økes bæreflaten med 36 prosent på fordekkene og 38 prosent på bakdekkene, hvis lufttrykket reguleres til kjøring på jordet (1,2 bar) kontra vei (2,0 bar). Denne tilpasningen, som man kan gjøre med et tastetrykk fra CEBIS TOUCH terminalen, medfører ifølge CLAAS en drivstoffbesparelse på inntil 5 prosent, og det skyldes at finsnitteren alltid kjører med det mest optimale dekktrykket.

Ny teknikk gjør det ikke alene

Avslutningsvis oppsummerer Mogens Kjeldal som følger:

«Sesongen for ensilering av gras og mais er kort, og alt skal fungere når værforholdene er optimale. Det har stor betydning at det kan ytes hjelp hurtig på alle tider av døgnet med både reservedeler og dyktige mekanikere. Når en finsnitter står stille vil det være en hel kjede av maskiner og mannskap som står stille, bonden får kanskje ikke høstet sine avlinger mens været er godt, og maskinstasjonen går glip av en samlet omsetning på 4 000-6 000 kroner per time.

Det er kostnadskrevende å utvikle og produsere en finsnitter, og det er kun ganske få produsenter i Europa: CLAAS, John Deere, CNH, Krone og Fendt, som alle er dyktige og profesjonelle aktører. Markedet i Danmark er under 50 nye maskiner i året, som de fem leverandører må deles om, og markedsandelen er ikke likt fordelt.

Ut over maskinenes tekniske oppbygning, størrelsen og listen med ekstrautstyr, er gjensalgsverdien, egenvekten og serviceoppfølging også faktorer som er verdt å overveie før kjøp av finsnitter.»